导致玻璃珠破碎率过高的原因有哪些

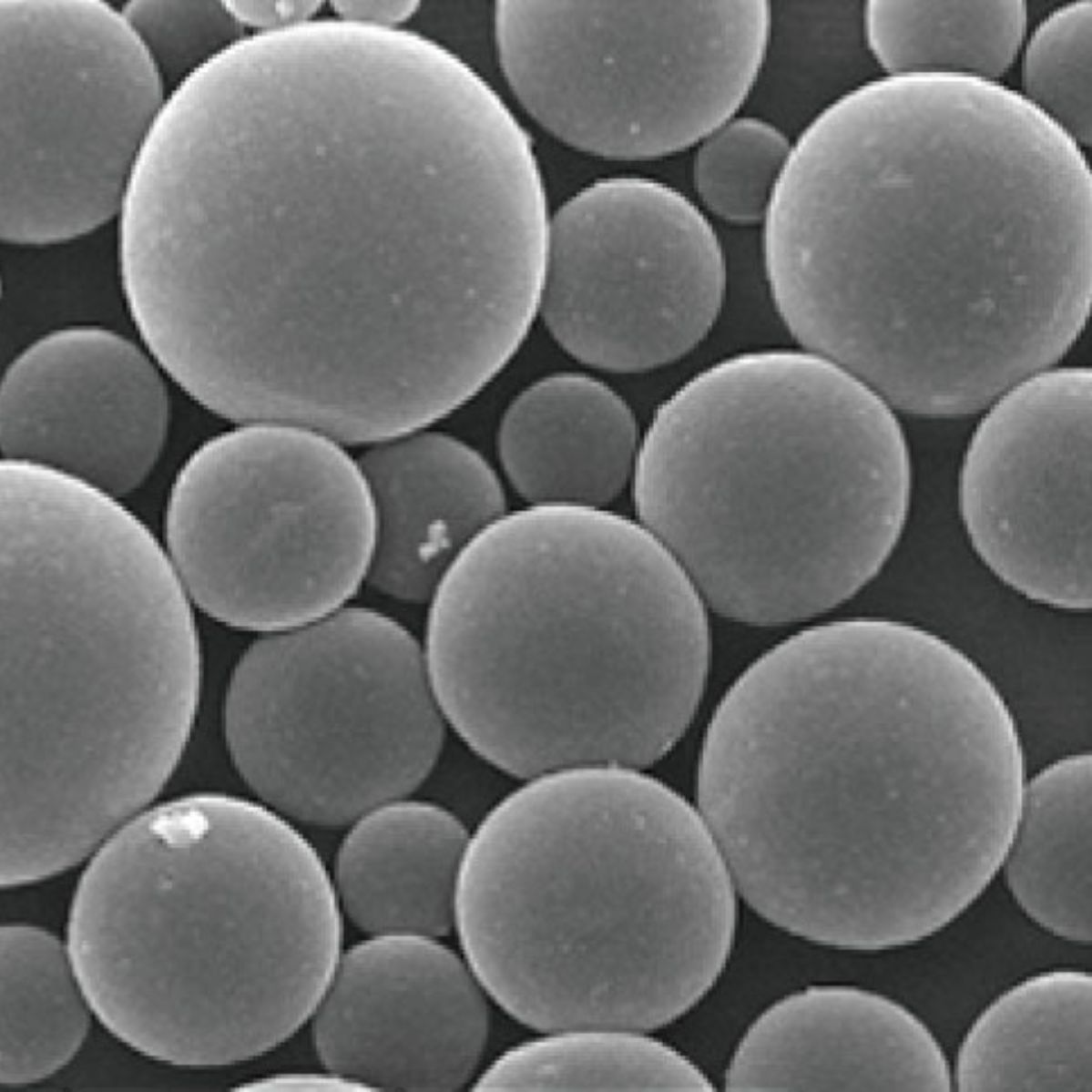

玻璃珠作为一种重要的工业材料,广泛应用于喷砂处理、道路反光标线、塑料填充以及精密研磨等多个领域。然而,在实际使用中有些产品的破碎率过高,导致使用效率下降、粉尘增加、加工表面质量不稳定等问题。究竟是什么原因导致了这一问题出现的呢?玻璃珠厂家为大家做了详细的介绍。

一、原料纯度低,杂质含量高

玻璃珠的强度与其原料质量密切相关。若制造过程中使用了含杂质较多的废旧玻璃或未经过充分提纯的原材料,会造成成品珠体内部结构松散,机械强度下降,容易在高压或高速冲击下破裂。

二、生产工艺不规范,热处理不到位

本品在制造过程中需经过严格的熔融、成型及冷却环节。若冷却速度过快或退火处理不充分,会使内部产生应力集中,从而在使用过程中容易碎裂。特别是在喷砂行业中,高压冲击对其结构强度提出了更高要求。

三、内部气泡或微裂纹缺陷

在成型过程中,若熔融玻璃中残留气体未能及时排出,便可能在珠体中形成气泡;此外,快速冷却或温度波动也可能产生微裂纹。这些“隐性缺陷”在使用中极易成为破碎的起点。

四、循环使用次数过多

玻璃珠在喷砂或研磨过程中可以重复使用数次,但使用次数过多后,其表面会逐渐磨损、结构疲劳,强度下降。许多用户为节省成本而长时间循环使用旧珠,反而造成更高的破碎率和粉尘量,影响最终效果。

五、使用条件不当

喷砂压力过高、喷枪角度不合理、喷嘴堵塞等操作问题都会加剧冲击负荷,缩短其使用寿命。尤其是在不匹配的设备中使用较小粒径的产品,更容易出现破碎率升高的情况。

六、储运过程受损

本品在运输或储存过程中若未妥善包装或受潮,也可能出现微裂纹或团聚现象。这类物理损伤虽然肉眼难以察觉,但在实际使用中却会导致提前破碎。

企业在采购玻璃珠产品时,应重点关注其生产厂家的质量控制能力,包括原料来源、成型工艺、成品检测标准等。同时,合理设置使用参数,避免超压作业,并定期更换老化产品,才能最大限度延长使用寿命、控制破碎率,提升整体作业效率。